Nachdem im Dezember unser Designfreeze die Konstruktionsphase beendete, wurde direkt mit dem nächsten Projektabschnitt durchgestartet. Mit Eifer wurden in den letzten Wochen Materialen bestellt, Kaufteile ausgesucht und Fertigungspläne geschrieben. Zeichnungen von Bauteilen wurden an Fertigungspartner gegeben und sobald das erste Material zur Verfügung stand, wurde mit der Fertigung in unseren HorsePower-Räumlichkeiten begonnen.

Da der Formbau sehr zeitaufwändig ist, liegt der aktuelle Fokus der Fertigung auf den Formen für CFK-Bauteile, wie der Monocoque-Form und den Formen für die Flügelelemente. Dieses Jahr verwendet HorsePower das erste Mal einen Kunststoff zum Bau der Monocoque-Form. Die Nutzung des Materials bringt einige Schwierigkeiten mit sich, beispielsweise beim Zerspanen. Trotzdem überwiegen die Vorteile des Materials. Da der Werkstoff autoklavfest ist, muss lediglich eine Form gebaut werden, in welche direkt das CFK laminiert werden kann. Dies bedeutet eine große Zeitersparnis, im Vergleich zum Vorgehen der letzten Jahre.

Um eine Form zu bauen werden die dreidimensionalen Grundmaße der Rohform aus mehreren einzelnen Stücken zusammen geklebt. Die Stücke werden zuvor aus Standardplatten des entsprechenden Materials ausgeschnitten.

Die beschrieben Schritte wurden für die Monocopue-Form in den letzten Tagen bereits durchgeführt.

Im nächsten Schritt wird die Rohform zu unserem Fertigungspartner gebracht, welcher der Rohform durch Fräsen ihre schlussendliche Kontur gibt.

Ein Video, wie die Stücke der Rohform ausgeschnitten wurden findet sich auf unserem YouTube Kanal und unter diesem Beitrag.

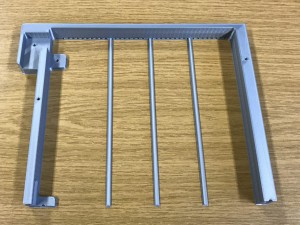

Ein weiteres Augenmerk liegt in diesem Jahr auf den Bauteile aus dem 3D-Drucker. Dabei war die Materialwahl eine besondere Herausforderung, da es für einige Bauteile eine Zertifizierung als feuerfest haben muss. In diesem Jahr fertigen wir zum Beispiel die Stack-Rahmen für das Akkupaket in einem 3D-Druck-Verfahren. Auch Teile für das Aeropaket werden im 3D- Drucker hergestellt.

Natürlich arbeiten auch die anderen Bereiche mit Hochdruck daran, ihre Bauteile möglichst schnell und in hoher Qualität zu fertigen. Wir freuen uns schon auf die Ergebnisse!