Das Konzept des electric Horse 2012 “eH12”

powered by HorsePower Hannover e.V.

Weniger Gewicht, ausgereiftere Techniken, mehr Know-How in der Fertigung und zu guter Letzt ein bewährtes Konzept. Der eH11 hat uns bewiesen, dass wir den richtigen Weg eingeschlagen haben. Somit werden wir genau dieses Gesamtkonzept weiterentwickeln und optimieren.

Unser Antriebskonzept

Die Motoren

(sind leichter, kompakter und fast genau so stark)

Für den eH12 werden zwei permanenterregte Drehstrommotoren der Firma AMK verwendet, die ein Gewicht von ca. 9 kg aufweisen. Das Konzept der unabhängig angesteuerten Motoren, wie es bereits aus dem eH11 bekannt ist, ist auch im eH12 vorgesehen und ermöglicht in dieser Saison ebenfalls ein Torque Vectoring. Die Motoren des eH12 besitzen eine Wassermantelkühlung, die zusammen mit dem Kühlsystem dauerhaft hohe Leistungen von 23,5 kW ermöglichen. Der eH12 wird somit sowohl im Endurance als auch im Acceleration durch eine hohe Agilität punkten können.

Die Leistungselektronik

Die Umrichter des eH12 werden ebenfalls durch die Firma AMK bereitgestellt und sind somit optimal auf die Motoren abgestimmt. Durch die von AMK bereitgestellte Software können die Umrichter schnell parametriert und der gesamte Antriebsstrang in kürzester Zeit in Betrieb genommen werden. Die Firmware der Umrichter wird in dieser Saison speziell auf die Bedürfnisse der Formula Student angepasst. Dies ermöglicht eine Ansteuerung der Umrichter über einen CAN-Bus, mit dessen Hilfe die Sollvorgaben vorgegeben, aber auch einzelne motorspezifische Parameter ausgelesen werden können. Die Parameter werden einem Datalogging zugeführt und ermöglichen in der Testphase eine bessere Abstimmung des Fahrzeugs.

Das Kühlsystem

(zuverlässig und leicht)

Das Kühlkonzept des eH12 sieht eine Wasserkühlung vor, mit der die Umrichter und Motoren vor eine Überhitzung geschützt werden. Die Umrichter werden hierzu auf einer mit Wasser durchflossenen Aluminiumplatte montiert. Durch die Unterstützung der Firma AKG wird diese spezielle Kühlplatte dimensioniert und gefertigt.

Eine optimierte Elektrik

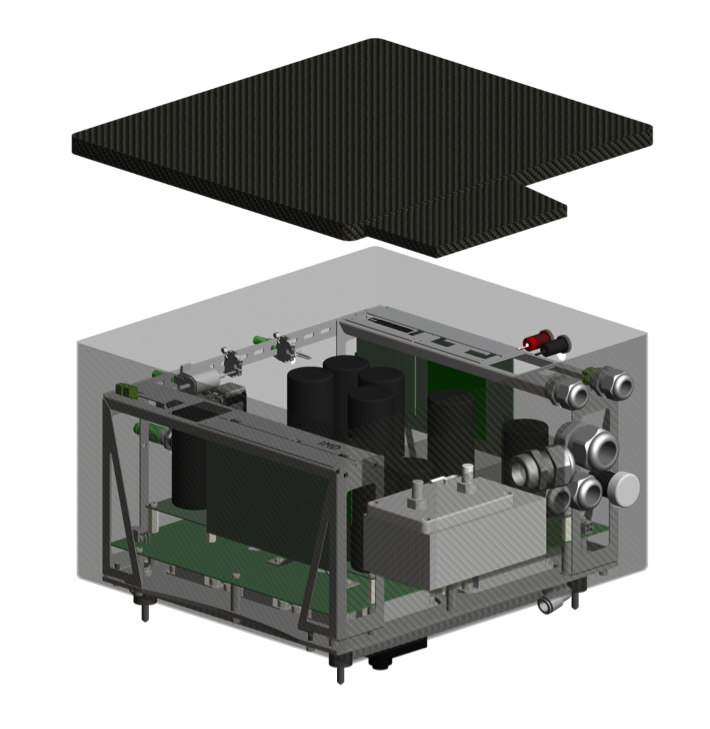

Die Batterie

Wie auch schon der eH11 wird der eH12 auch mit Lithium-Polymer Zellen fahren. Diese haben unter den derzeit erhältlichen Zellen die größte Energiedichte. Das steht im Einklang mit dem Ziel das Gesamtgewicht so gering wie möglich zu halten. Das Battery-Management-System (BMS) basiert auf dem gleichen Master-Slaves-Konzept wie auch schon das BMS des eH11. Nun liegt ein verbessertes Batteriemodell zu Grunde, welches aus den Erkenntnissen der letzten Saison gewonnen wurde.

Fahrerassistenzsysteme

Neben dem Torque Vectoring legen wir beim eH12 unser Hauptaugenmerk auf die Schlupfregelung. Der eH11 hat gezeigt, dass dies das wichtigste Element der Fahrerassistenzsysteme ist. Hierdurch wird nicht nur sichergestellt, dass das Auto stets zu kontrollieren ist, sondern auch der optimale Schlupf bei Beschleunigungsvorgängen vorliegt. Das Torque Vectoring sorgt durch ein höheres Antriebsmoment am kurvenäußeren Rad für eine höhere Kurvengeschwindigkeit.

Datalogger

Um die Testphase optimal auszunutzen und alle Erkenntnisse zu konservieren haben wir einen Datalogger, der alle Informationen zur späteren Auswertung speichert und ausgewählte Information per Funk an einen Rechner übertragen kann.

Eine komplett überarbeitete Karosserie

Ein neues Fahrwerk

(wird für mehr Agilität sorgen)

Um das Potential eines Elektrorennwagens voll ausschöpfen zu können, werden wir für den eH12 ein komplett neues Fahrwerk auslegen. Dazu wird von uns die Simulationssoftware MSC Adams

verwendet. Sie ermöglicht es uns, sämtliche Komponenten des Fahrwerkes inklusive Reifen zu simulieren und somit das optimale Fahrwerk für unsere Zwecke zu ermitteln. Die Auswahl und Anordnung der Feder-Dämpfer-Elemente sowie der Umlenkhebel wird entsprechend des neuen Fahrwerks angepasst. Bei den restlichen Komponenten des Fahrwerkes werden wir auf den Erfahrungen der letzten Saisons aufbauen. So werden die Radträger an die neuen Kinematikpunkte des zukünftigen Fahrwerks angepasst und erneut aus einer Magnesiumlegierung gegossen. Neben der großen Gestaltungsfreiheit erlaubt diese Konstruktion geringe ungefederte Massen. Als Querlenker und Pull- bzw. Pushrods verwenden wir erneut Carbonrohre, die mittels Aluminiumhülsen mit den restlichen Bauteilen verbunden werden. Dadurch können wir das Gewicht der Radbaugruppe zusätzlich reduzieren.

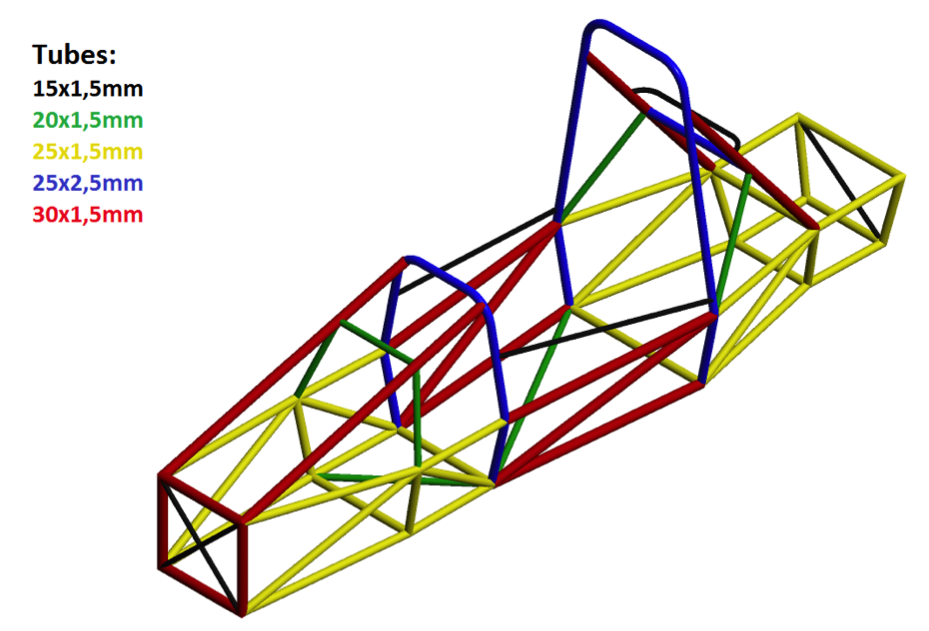

Der Rahmen

(wird leichter und stabiler)

Als tragende Struktur unseres Elektrorenners werden wir wieder einen Gitterrohrrahmen konstruieren. Um den Rahmen möglichst steif und gleichzeitig leicht zu bekommen, greifen wir bei den Stahlrohren auf spezielle Querschnitte und Legierungen zurück. Laut dem Formulastudent Reglement sind für die

Batteriegehäuse von Elektrorennwagen spezielle Side-Impact-Stukturen notwendig, um die Batteriezellen im Falle eines Unfalls vor Beschädigung zu schützen. Um auf die dafür zusätzlich erforderlichen Rahmenrohre verzichten zu können, wollen wir das Batteriegehäuse als Monocoque-Struktur aus CFK gestalten. Diese Ausführung erlaubt uns außerdem eine problemlose Wartung und einen sicheren Transport des Batteriepakets.

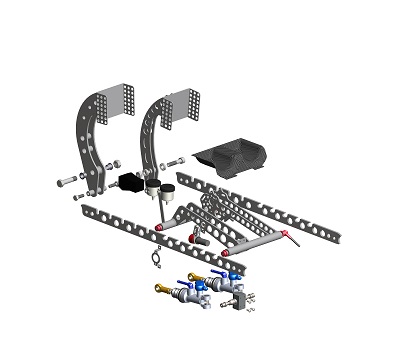

Eine optimale Ergonomie

Unter dem Sammelbegriff Ergonomie verstehen wir die Komponenten unseres Rennwagens, welche der Rennfahrer am besten nicht bemerkt. Ein Minimum an Bedienelementen, ein

ergonomisches Lenkrad, ein verstellbares Pedalsystem, sowie ein optimaler Sitz sollen den Fahrer im eH12 optimal unterstützen. Abhängig vom Wunsch und Größe des Fahrers ist durch ein spezielles Schnellverschlussverfahren das Pedalsystem verstellbar. Das Lenkrad, eine Weiterentwicklung seiner Vorgänger, wird in der Form und Handlichkeit verbessert. Die via LED im Lenkrad angezeigte Information wird auf das Nötigste (Laptime & Temperatur) reduziert und zum Teil auf das Dashboard verlegt. Die um 30° in Richtung Liegeposition geneigte neue Sitzposition wird durch eine neue Form des Sitzes unterstützt.

Das neue Design

Wir wollen die Verkleidung als ein Teil sehen, nicht als ein Puzzle aus Einzelteilen. Die Linien sollen fließen, sodass man nicht sieht, wo die Nase aufhört und wo der Seitenkasten beginnt. In den ersten Wochen des Designprozesses haben wir die grobe Form der Verkleidung anhand von Freihandzeichnungen erarbeitet und uns das Designprogramm Autodesk Alias mit Hilfe von Übungsvideos selbst angeeignet. In den darauf folgenden Wochen wurde ein Modell aus Styling Clay im Maßstab 1:5 gebaut, um die Formfindung zu vollenden. Dieses Modell wurde dann digital in Autodesk Alias umgesetzt. Nach der erfolgreichen digitalen Umsetzung werden wir uns mit den Problemen beschäftigen, die die Fertigung mit sich bringt. Das Hauptaugenmerk wird dabei auf dem Fräsen einer Negativform (um das Laminieren zu erleichtern) und der Befestigung der Verkleidung am Rahmen liegen.

Aerodynamik

Erstmals wird bei dem eH12 auch die Aerodynamik genauer betrachtet. Der Vorteil der Aerodynamik liegt darin, dass man bei geringem zuätzlichen Gewichtsaufwand auf das Fahrverhalten einwirken kann. So wird mit der Hilfe von einer CFD-Simulation der Unterboden des eH12 so designed, um möglichst viel aerodynamischen Abtrieb zu erzeugen und so das Fahrverhalten zu verbessern.