Im folgenden Text werde ich kurz auf die Neuerungen des Aerodynamikpaketes in dieser Saison eingehen. Als Ausgangsüberlegung stellte sich die Frage, wie die Aerodynamik unserer Autos weiter verbessert werden kann. Eingangs ein paar Grundlagen für das allgemeine Verständnis: Ein Fahrzeug hat aus Aerodynamischer Sicht zwei Grundsätzliche Kennwerte, den Widerstandsbeiwert (wie stark bremst der Fahrtwind das Fahrzeug) und den Auftriebsbeiwert (wie stark bewegt sich das Fahrzeug nach oben durch den Fahrtwind).

Zunächst zum Auftriebsbeiwert: Da es sich in diesem Text um die Aerodynamik eines Fahrzeugs handelt, sollte klar sein, dass abheben nicht das Ziel der Konstruktion sein kann, eher das Gegenteil, nämlich eine Kraft zu erzeugen, die das Fahrzeug weiter nach unten drückt. Je mehr Kraft bei einer Kurvenfahrt das Fahrzeug nach unten drückt, desto schneller kann es um die Kurve fahren. Der Widerstandsbeiwert ist leicht erklärt, jeder kennt das Phänomen, wenn man in seinem eigenen PKW mal bei voller Fahrt die Hand aus dem Fenster Hält, wird die Hand in entgegengesetzte Fahrtrichtung gedrückt. Diese Kraft bremst das Fahrzeug aus, welches natürlich absolut unerwünscht ist, wenn man schnelle Rundenzeiten erreichen will.

Nach diesem kleinen Exkurs in die Grundlagen der Aerodynamik wird es nun etwas technischer, was beinhaltet so ein Aerodynamikpaket eigentlich? Zum einen, die aus der Formel 1 bekannten Front und Heckflügel, und zum anderen die etwas weniger spektakulären Unterböden. Die Prinzipien sind auch hier schnell erklärt: Front und Heckflügel fungieren wie umgedrehte Flugzeugflügel und ein Unterboden schafft es mittels seiner Geometrie, den Druck unterhalb des Fahrzeugs zu verringern und so ebenfalls eine abwärts gerichtete Kraft zu erzeugen.

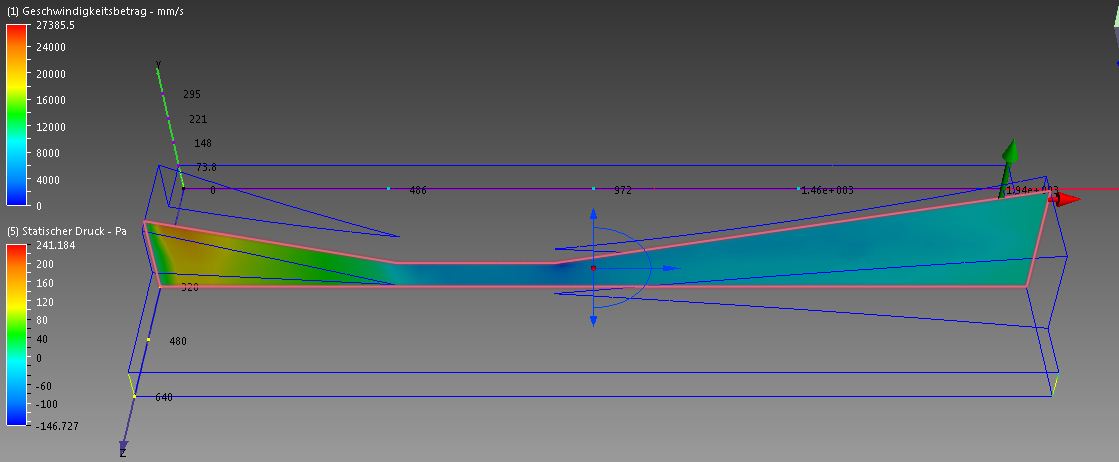

Da im Bereich Aerodynamik im Team noch besonders viel Entwicklungspotential besteht, wurden zunächst ein paar Überschlagsrechnungen zum Unterboden bzw. Front-/Heckflügel durchgeführt. Diese ergaben, dass die beiden Alternativen sich zwar in Abtriebskraft und insgesamt zu erwartenden Masse relativ ähnlich sind, jedoch die Widerstandskraft bei den Front- und Heckflügeln wesentlich höher ist. Aus diesem Grund fiel die Entscheidung, dass die Arbeit in dieser Saison sich nur auf die Berechnung und Konstruktion eines Unterbodens fokussiert. Zur Ermittlung einer optimalen Geometrie erwies sich eine numerische Simulation als bestgeeignetstes Werkzeug. Hier wird auf Grundlage von Randbedingungen eine Reale Fahrt simuliert, wodurch errechnet werden kann, welche Abtriebskraft hierbei entsteht. Im folgenden Bild ist kurz das Ergebnis einer von vielen Simulationen zu sehen. Es zeigt die Druckverteilung und gleichzeitig die Werte für jeweilige Bereiche an, wodurch sich die Abtriebskraft leicht berechnen lässt.

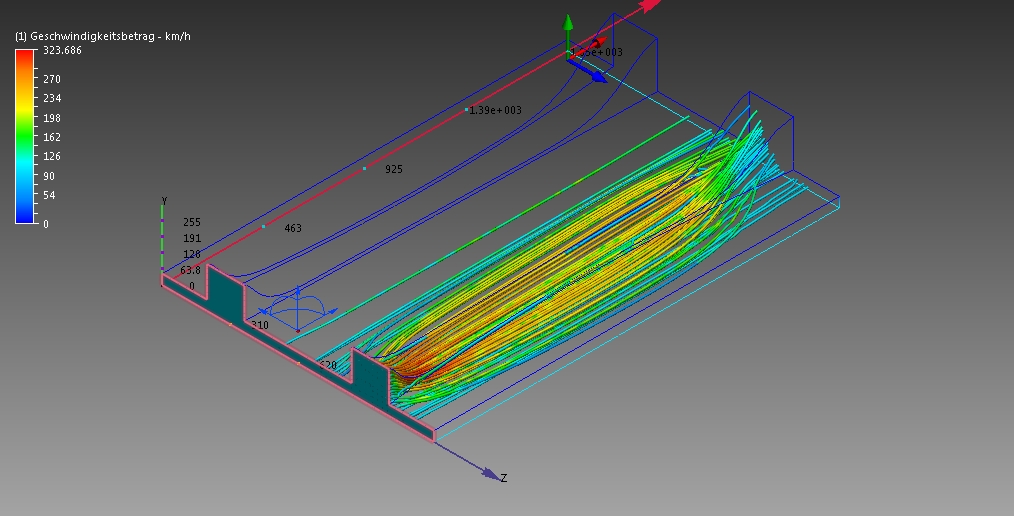

Im zweiten Bild sind die Bahnbewegungen der Luftteilchen zu sehen. Die hier schon angedeutet zu erkennende Rohrartige Geometrie, welche in folgenden Bildern noch ein wenig deutlicher zu erkennen ist, erwies sich als die vorteilhafteste.

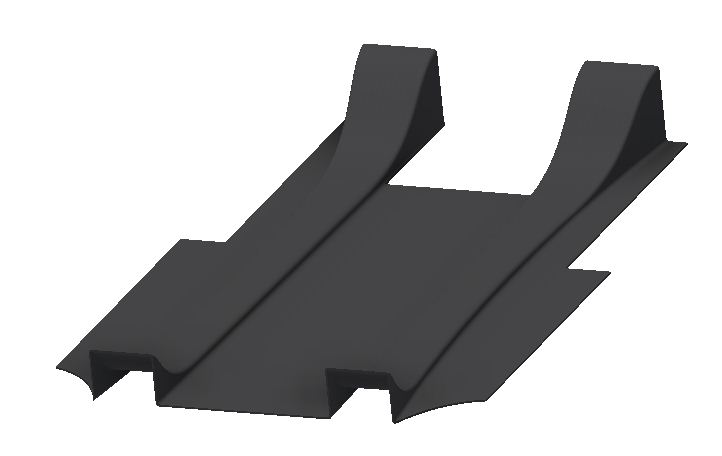

Als nächsten Schritt ging es nun an die Fertigung. Kohlefaser-Verbundwerkstoff erwies sich als das beste Material im Bezug auf das Verhältnis von Masse zu Festigkeit. Mittels einer selbstkonzipierten Schaumstoff-Fachwerkgeometrie, welche in den Werkstoff eingearbeitet wurde, erhielt die Konstruktion zusätzliche Steifigkeit. Die CAD-Konstruktion ist im linken unteren Bild dargestellt.

Da nun aber im dauerhaften Rennbetrieb durchaus hohe Geschwindigkeiten erzielt werden, mussten zusätzliche Befestigungen für die außenstehenden Teile des Unterbodens konzipiert und angebracht werden, um Schwingungen zu vermeiden. Da Die Möglichkeit des Demontierens gegeben sein muss, entstand die Idee einer Kombination aus Aluminium-Rohren und Seilen.

Das Resultat der Arbeit kann im unteren rechten Bild betrachtet werden.

Auf diese ersten Erfahrungen im Bereich aerodynamischer Applikationen an unserem Fahrzeug, hoffen wir in den nächsten Jahren aufbauen zu können.

von Steve Neumann